(De un reportaje publicado en EL SERRANO, revista mensual editada por la Cerro de Pasco Copper Corporation, acerca de Mina Ragra correspondiente al mes de setiembre de 1957)

Enclavada en lo alto de los Andes Centrales está Mina Ragra, que por muchos años fuera el más grande productor de vanadio en el mundo y la única que produjo vanadio sólo, ya que generalmente se la encuentra acompañando al Uranio, aunque no en esta mina. Situada a más de 15.500 pies de altura, para llegar a ella hay que utilizar casi todos los medios de locomoción conocidos. Aunque no es la mina más alta de la zona, es tal vez la más aislada e inaccesible en toda la región.

Hace algún tiempo solicitamos permiso al Sr. Glenn Craig, Gerente de Operaciones, para visitar Jumasha, centro de operaciones de la Vanadium. Logramos efectuar la visita a principios de setiembre, antes de que empezara la temporada de lluvias y nos impidiera admirar el espectacular paisaje de la región. En Ricrán, estación del ferrocarril donde la Vanadium mantiene un hotel y depósitos a cargo del Sr. César Ponce, empleando con más de 35 años de servicios, recogimos a una guía para que nos llevara por el nuevo camino hasta Casa Laguna, embarcadero en el Lago Pun Run. Hace algunos años fue construido un ferrocarril de trocha angosta de 25 kilómetros hasta el lago, pero preferimos hacer el viaje por la carretera; lamentablemente una nevada nos impidió contemplar el famoso Bosque de Piedra a la izquierda del camino. Durante el viaje pasamos por la mina, planta y haciendas de Fernandini y cruzamos el Río Blanco donde abundan enormes truchas.

El Sr. Glenn Craig, antiguo conocido de Mahr Túnel, donde trabajó para la Volcan Mines, es ahora Gerente de Operaciones de Mina Ragra.

Vino al Perú contratado por la Vanadium Corporation of América, trabajando con esta firma desde 1942, con la excepción de un año con la Volcan Mines.

Seguimos por el estrecho camino hasta que logramos ver, entre la nieve, el embarcadero de Casa Laguna, donde la lancha «Aurelia» nos estaba esperando. Como no hay carretera hasta Jumasha, todo transporte se hace por el Lago Pun Run. La Vanadium posee para ello tres lanchas a motor, cuatro lanchones con tanque para petróleo y una para ácido sulfúrico, cuatro chalupas para mineral y materiales, y una chata para cargas pesadas.

El cruce del lago, de 15 kilómetros de largo por 5 de ancho, demoró cerca de una hora y al final logramos divisar Jumasha emergiendo entre la nieve. Fuimos recibidos por el Sr. Hugo Fiedler, Superintendente de Planta y Mecánica, su esposa Sra. Moraima Ruíz de Fiedler y el Sr. Boris Archipov, Secretario del Gerente de Operaciones y padre del Sr. V. B. Archipov que trabaja con la CdeP. «Si desean visitar la mina el tren está listo; demora cosa de cuatro horas», nos dijeron, pero como a duras penas podíamos ver a través de la nieve, postergamos el viaje hasta que mejorara el tiempo y nos encaminamos hacia el hotel para saborear una reconfortante taza de café.

Los esposos Fiedler nos acompañaron y amablemente se dispusieron a contestar la avalancha de preguntas que teníamos.

«Somos tres generaciones de Fiedler en Jumasha. Mi padre Walter Fiedler, fue Gerente General en un tiempo, yo nací aquí y mis seis hijos forman la tercera generación», nos dijo el Sr. Hugo Fiedler. «»El trío formada por Walter Fiedler, Robertson y Ch. Fritz, fue el que más tiempo estuvo aquí y por el año 30 construyeron la primera planta. Más tarde fueron gerentes los Sres. Altshuler y Alexander, y por último el Sr. G. Craig».

«Comencemos por el principio» suplicamos, «¿Cómo empezó todo?»

El comienzo

Rumores y leyendas cuentan que el distrito de Huayllay, donde se encuentran las propiedades de Don Eulogio E. Fernandini, estaba muy necesitado de carbón. Se encontraron algunas muestras que parecían carbón pero no ardían. El Sr. Rizo Patrón, químico de Fernandini, analizó las muestras y encontró que contenían 2% de lo que creyó era vanadio. Las muestras se enviaron a Alemania para ser analizadas y se confirmó la teoría del Sr., Rizo Patrón. El mineral se llamó «quisquita» y lamentablemente fracasaron todos los intentos de recuperar el vanadio. Rizo Patrón siguió explorando la mina y descubrió otro mineral de alto contenido de vanadio, el que más tarde lo llamó «patronita» en homenaje a su descubridor. Debido seguramente a las pocas relaciones del Sr. Fernandini con el exterior, se hizo muy poco progreso con el mineral y la mina no se desarrolló.

Por esta época, el Sr. James F. Flannery, quien usaba aleaciones de vanadio en su planta de Bridgeville, Estados Unidos, se enteró de la existencia de la mina de carbón en el Perú que se supone tuviese vanadio y envió al geólogo Sr. D. Foster Hewett a investigar. La mina resultó improductiva y ya el Sr. Hewett regresaba cuando el Dr. Bravo, de la Escuela de Ingenieros de Lima, le enseñó una muestra de patronita que le parecieron tan interesantes, que inmediatamente viajó a la mina. Como resultado de este viaje el Sr. Flannery compró la Mina Ragra a Fernandini, quien mantuvo el 10% de las acciones y el puesto de Director Gerente en la nueva compañía que se llamó American Vanadium Co. Hasta el año 1919 la patronita, conteniendo 35% de vanadio, era llevada en recuas de llamas hasta Ricrán y de allí enviada a los Estados Unidos.

En 1917 el Sr. Leonard Replogle formó la Vanadium Corporation of América, comprando los derechos de la mina a los Sres. Flannery y Fernandini, y contratando a la Foundation Co. para que construyera un ferrocarril de Jumasha a Mina Ragra. La mina se mantuvo en operación hasta 1923 en que tuvo que ser cerrada por una baja en los precios mundiales de metales.

«También construyeron una plata de flotación en 1929″, nos dice el Sr. Fiedler», «pero no dio muy buenos resultados ya que el mineral no se adapta al proceso de flotación. El más adaptable para este tipo de mineral, es el proceso por lixiviación y el que se usó finalmente, fue desarrollado después de muchos estudios y experiencias».

Nuevamente en 1930 el precio mundial del vanadio decayó considerablemente y la producción tuvo que ser paralizada hasta 1935, en que se construyó una nueva planta de lixiviación que empezó a producir tres años más tarde.

Aquí es cuando el Sr. Hugo Fiedler se inicia. «Comencé a trabajar a los 13 años, haciendo de todo en la planta y los talleres. Después de finalizar mis estudios secundarios en el Colegio Alemán en Lima, vine a Jumasha para aprender mecánica e ir luego a la universidad alemana. La guerra puso fin a mis esperanzas de una educación europea y estudié ingeniería mecánica por correspondencia».

La guerra dio nuevo auge a la industria del vanadio y el Gobierno Americano otorgó un contrato a la firma Rust Engineering Company, para que construyera una nueva planta en Jumasha.

Nuestro entrevistado nos sigue contando: «Parte de mi trabajo en aquellos años era actuar de intérprete ya que habían cerca de 30 ingenieros americanos y sus familias en Jumasha. No se imaginan lo moderna y limpia que era la planta en ese entonces. Todo era nuevo: ventanas, oficinas con baño privado, y equipos automáticos con ojos y oídos eléctricos para controlar la maquinaria, que desgraciadamente se fue deteriorando poco a poco por que los trabajadores no sabían manejarlo. Finalmente el equipo automático tuvo que ser retirado, las ventanas se cubrieron de polvo, las paredes sufrieron la acción de los ácidos y las oficinas se desmantelaron para dar más espacio a la planta.

Reactivos

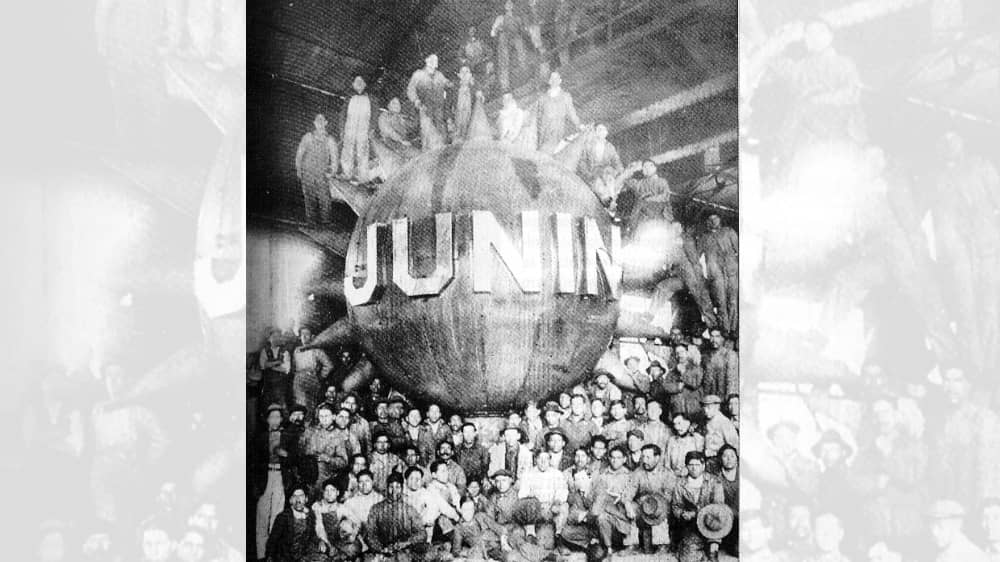

Se nos explico luego acerca de los dos reactivos que se usan en la planta: sal y ácido sulfúrico. El primero proviene de la mina San Blas, cerca de Junín y que pertenece al Gobierno. Desde el año 1949 la Vanadium tiene un contrato con el Gobierno por el que se compromete a proporcionarle sal industrial y doméstica, a cambio de extraer la cantidad necesaria para sus operaciones. En la planta se usan cerca de 15 toneladas diarias en plena operación.

El otro reactivo, ácido sulfúrico, es comprado a la CdeP y llevado a través del lago Pun Run en una lancha especial y luego bombeado a unos tanques en la planta. Utilizan un promedio de 250 toneladas al mes en pleno trabajo.

El proceso de lixiviación

Visitamos la planta y pudimos apreciar el proceso usado. El mineral, después de ser reducido a polvo fino, pasa a unos hornos de tipo rotatorio que son calentados a petróleo. La calcina que sale del extremo de los hornos pasa a un elevador de cadena con eslabones de cromo y cae en un tanque, donde se le añade una solución débil de ácido sulfúrico y agua. La solución pasa luego por una serie de tanques y filtros, en los que es clarificada y descantada, yendo finalmente a unos tanques de precipitación donde la solución hierve por medio de vapor y el vanadio se precipita al fondo. La etapa final consiste en filtrar la masa y extraerle la humedad en una secadora rotatoria, antes de ensacarla para su envío a los Estados Unidos.

«No sabemos porque el vanadio reacciona al proceso», nos dice el Sr. Fiedler, «sólo sabemos que responde favorablemente a determinado tratamiento. En nuestro laboratorio, cuyo jefe es el Sr. Justo Alcántara, quien ha estado con nosotros por 22 años, efectuando constantemente ensayos. Muchos trabajadores han estado tanto tiempo en Jumasha que conocen a simple vista y tacto el mineral».

En la planta de fuerza conocimos a otro antiguo trabajador, el Sr. Juan Davirán, quien nos mostró el local. Hay cuatro motores diesel que dan energía eléctrica durante la estación seca. Un pequeño lago arriba de Jumasha provee agua para las turbinas parte del año, y hay también dos generadores de 2.400 voltios conectados con los motores.

En nuestro recorrido por las instalaciones tuvimos oportunidad de conocer a varios antiguos trabajadores, entre ellos a Juan Ponce, Jefe del Taller Eléctrico que tiene 17 años en Jumasha y que trabajó antes para la CdeP; vimos también a Pablo Orna, bodeguero, y Juan H. Meza, cajero ambos con más de 20 años con la Vanadium.

La vida en Jumasha

Pese a lo aislado que se encuentra Jumasha, cuenta con todas las comodidades de una pequeña ciudad. Hay campamentos para 1.200 trabajadores, mercantil y panadería, baños públicos, una escuela mixta hasta 5º año, y un hospital con capacidad para 20 camas bajo la dirección del Dr. Jorge Colina y dos enfermeros. Hay también un club social, dos canchas de fútbol, una de basketball y, según nos cuentan, se practica con mucho entusiasmo el atletismo. Todos los años se lleva a cabo una maratón Mina Ragra- Jumasha, ida y vuelta, con un recorrido de ocho kilómetros y una diferencia de altura de más de 1.000 pies. El Sindicato de Trabajadores de Jumasha, fundado en 1946, es uno de los más antiguos del Centro.

La larga caminata por la planta e instalaciones de Jumasha nos hicieron sentir los 14.230 pies de altura, de modo que regresamos al hotel a descansar un rato y revisar nuestros apuntes. En la noche nos dirigimos hacia una de las cinco casas para el personal directivo, a fin de conocer a cuatro de los seis niños Fiedler y averiguar más sobre Vanadium Corporation.

La Mina Ragra

A la mañana siguiente, que lucía brillante y despejada, nos encontramos listos para visitar la Mina Ragra (15.472 pies). En un inclinado de contrapeso, de 1.500 pies de largo y 35º de gradiente, subimos hasta lo alto de los cerros. La magnífica vista de Jumasha cubierta de nieve y el azul del lago, nos hicieron olvidar lo precario y rápido del ascenso. El Sr. Víctor Hugo Salcedo, Ingeniero de Mina y Seguridad, nos acompañó en el viaje y nos contó que había trabajado en la mina San Cristóbal cuando recién se abrió y más tarde en las cercanías de Huarón.

La segunda etapa de nuestra jornada hacia la mina la hicimos en un carrito fabricado en Jumasha y detrás de una pequeña locomotora. Después de nueve kilómetros de lenta y subida por montañas cubiertas de nieve, divisamos las instalaciones de la Mina Ragra, consistentes en un edificio para la chancadora y secadora, talleres y oficinas. El Ing. salcedo nos mostró luego el gran tajo abierto con forma de casco de un barco, de donde se había extraído patronita de la veta madre. Vimos también los túneles de los que se extrae ahora mineral de más baja ley llamado broza.

El sol había convertido la blanca de la noche anterior, en un espeso barro, que se pegaba a las botas cuando tratamos de subir a ver las instalaciones. Los campamentos para trabajadores se alinean en la ladera del cerro; cerca, la mercantil y la escuela y más lejos, el hotel y las casitas para el personal superior.

Regresamos hasta lo alto del inclinado en el mismo carrito, pero esta vez sólo usando la fuerza de la gravedad y descendiendo a gran velocidad.

En el embarcadero, la lancha «Aurelia» se encontraba lista para traernos de regreso a La Oroya. Con mucha tristeza dijimos adiós a nuestros amables anfitriones, que durante dos días nos habían brindado toda su hospitalidad.

(EL SERRANO, revista mensual de la Cerro de Pasco Copper Corporation – Setiembre de 1957).

Conoce la historia del Cerro de Pasco en la obra de César Pérez Arauco, disponible en Amazon.

Exelente historia de la mina Ragra….sigan compartiendo mas historias….

Mi padre Flaviano Sandoval trabajo en Jumasha en los anos 50 60 como administrador , mi madre Maria Paulina tambien trabajo como profesora, yo naci en Mina Ragra Arturo Sandoval ,grandez recuerdos .

Este artículo fue escrito en los años 50 cuando la mina estaba en operaciones y había una economía pujante por aquella zona. Hace unos días Estuve por ese lugar y está en ruinas, vestigio de lo que fue un día, sus construcciones desmoronadas y casas derruidas hablan por sí mismas.

Interesante historia. Por favor quisiera saber qué más pasó con esta mina. Actualmente a quién pertenece?